В ХХ веке, а точнее в конце семидесятых годов окружающая среда очень загрязнилась отходами от промышленной среды, большую часть которых составляли отработанные газы автомобилей. И именно тогда люди стали интересоваться составом сгорания продуктов выбрасываемых двигателями внутреннего сгорания.

Количество использованного воздуха, а также состав смеси в процессе сгорания, регулировались с расчетом на достижение предельно возможной мощности при избытке бензина. Результатом было совершенное отсутствие кислорода, но все же, оставалось несгоревшее топливо, которое в свою очередь и приносит наибольший ущерб для здоровья. При желании повысить мощность конструкторы монтировали к карбюратору ускорительный насос, который при каждом интенсивном надавливание на педаль впрыскивал в коллектор топливо, а именно когда автомобилю нужно резко набрать разгон. В таком случае количество топлива было чрезмерное и не пропорциональное объему поподаемого воздуха.

При движении по городу такой насос срабатывал фактически на каждом перекрестке, где были светофоры, а именно когда автомобилю нужно было, резко тронутся или остановиться. Также при холостых оборотах присутствовало неполное сгорание. Вследствие закрытого дросселя, скорость воздуха проходящего через холостые каналы карбюратора была большой и приводила к всасыванию слишком большого объема топлива. Значительное разряжение во впускном трубопроводе приводило к засасыванию малого объема воздуха, и при этом давление к концу такта сжатия было невысоким. Из-за чего процесс сгорания смесей проходил очень заторможено, и количество несгораемого топлива в отработанных газах было очень большое. При таких режимах работ двигателей, в продуктах сгорания, резко повышалось количество токсических веществ.

Начали задумываться о кардинальном изменение и конструирование топливных аппаратур понижающих выброс вредных веществ для жизнедеятельности людей.

Система впрыска топлива

Чтобы понизить объемы вредных веществ в выбрасываемых продуктах сгорания, конструкторы решили установить каталитический нейтрализатор выхлопных газов. Но катализатор нормально функционировал только при сжигание в двигателе оптимального количества топливо – воздушной смеси. Значение коэффициента воздуха к бензину было 14.7 к 1. Малейшее отклонение от указанного соотношения повергало к не продуктивной его работе и преждевременному выходу из строя. Системы впрыска ставали более альтернативными. Состав первых систем, был практически полностью механическим, использовали незначительное количество электронных компонентов. Но как показала практика, стабильные параметры смеси, на которые надеялись инженеры, модифицировались по мере эксплуатирования автомобиля.

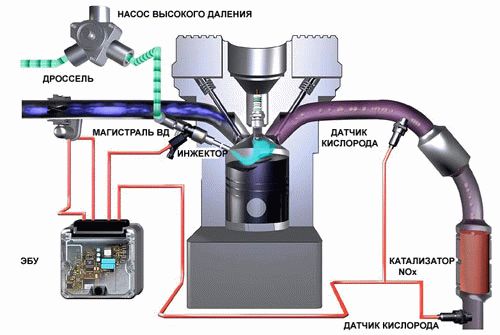

Хотя такой результат можно считать закономерным, рассматривая изнашивание и засорение элементов систем, а также и двигателя внутреннего сгорания. Остро стал вопрос об изготовление таких систем, которые сами могли бы исправляться в процессе работы, эластично сдвигать обстоятельства подготовки рабочей смеси, подневольно от внешних условий. Конструкторы нашли следующий выход из такой ситуации. Обратная связь была введена в систему впрыска, перед катализатором установили датчик определяющий содержание выхлопных газов и кислорода, одержавший название лямбда – зонд. В данной системе был разработан основополагающий механизм ЭБУ (электронный блок управления). По команде, которого, корректировалось снабжение топливом двигателя, выдерживающая точный подходящий состав смеси.

В наше время решительно можно сказать что инжекторы, почти полностью сменили устаревшие карбюраторные системы. При установленном инжекторе подымается мощностные и эксплуатационные показатели (экологическая характеристика, расход топлива, динамика разгона).

- правильного дозирования топлива и, следственно, меньшего его расхода;

- уменьшению токсичности выхлопных газов. Получается вследствие оптимальной топливо воздушной смеси, а также датчика параметров выхлопных газов;

- за счет более объемного наполнения цилиндров и оптимально установленного угла опережения зажигания, увеличивается мощность до 8 – 10 процентов;

- при возникших любых изменениях нагрузки, система незамедлительно корректирует параметры топливно-воздушной системы;

- необусловлено погодным условиям, легко запускается в действие.

Устройство и принцип работы

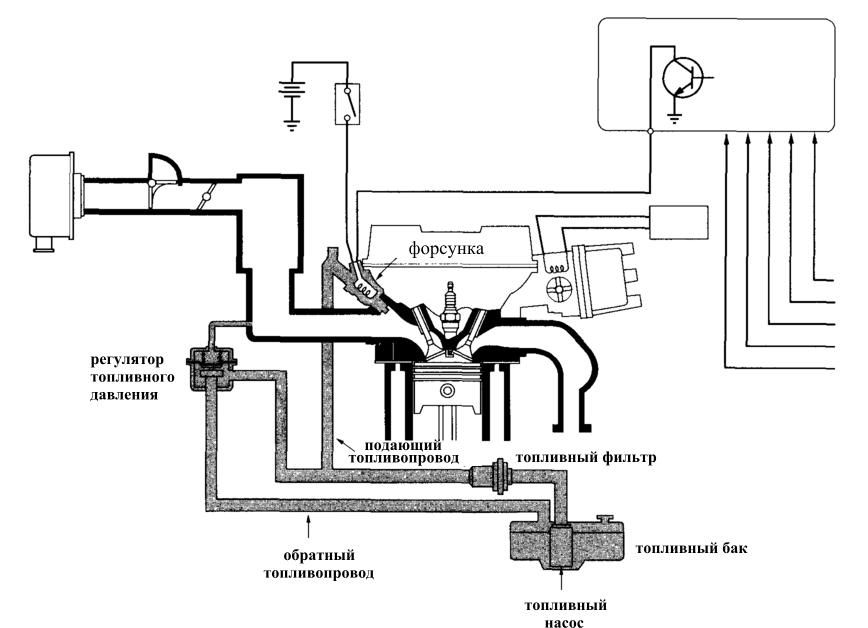

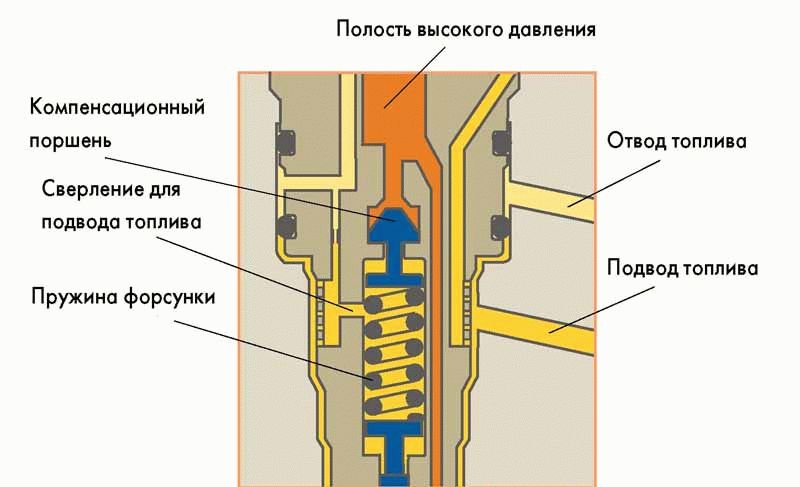

В усовершенствованных от того поколения двигателях, под каждый цилиндр устанавливается отдельная форсунка. Благодаря топливной рампе они объединяются между собой, и за каждой из них находится топливо, созданное электробензонасосом. Чем дольше будет открыты форсунка, тем больше топлива будет попадать в цилиндры. Датчики обрабатывают данные и затем отправляют их на электронный блок управления, координирующий момент открытого и закрытого положения форсунок.

Цикловое наполнение цилиндра регулируется при помощи датчика массового наполнения. Датчик определяет массовый расход воздуха, а затем он пересчитывается программой в цикловое наполнение цилиндра. Если датчик поломался, все его данные будут игнорироваться, а расчет будет вестись по аварийным таблицам.

Подвластно положению дроссельной заслонки, оборотов двигателя и циклового наполнения, за для уменьшения нагрузок на двигатель, датчик будет регулировать положение заслонки.

За управление электровинтилятором и определение коррекций топливоподач, отвечает датчик температуры охлаждающей жидкости. В случае поломки датчика, его данные также будут игнорироваться, а данные берутся из таблиц, подвластно времени работы двигателя.

Двигатель не заведется при его не правильном включение. При неисправности датчика, система функционировать не будет. Датчик коленвала единственный жизненно важный датчик в общей системе, при неисправности которого движение машины невозможно. При аварии любого из всех остальных датчиков добраться до автомастерской возможно.

Концентрацию кислорода в выхлопных газах определяет датчик кислорода. Выдаваемая им информация употребляется электронными блоками управления за для корректировки объемов поступаемого топлива. Такой датчик устанавливают только в системы с каталитическими нейтрализаторами, в зависимости от норм токсичности Евро 2, Евро 3. Два датчика кислорода устанавливают в системах Евро 3.

Контроль над детонацией проводит датчик детонации. В случае обнаружения последнего ЭБУ датчик автоматически запускает алгоритм гашения детонации и при этом корректирует угол опережения зажигания.

Количество и комплектация датчиков зависит от систем впрыска и норм токсичности. Мы перечислили не все датчики, а только основные из них, которые обязательны для работы систем.

Проведенный опрос в программе датчиков показал, что при помощи ЭБУ проводится управление механизмами, к которым принадлежат: бензонасосы, форсунки, модули зажигания, регуляторы холостого хода, клапанов адсорбера систем улавливаемых пары бензина, вентилятора систем охлаждения и других. Количество механизмов обусловливается конкретной моделью автомобиля.

Типы

Системы впрыска подразделяются подвластно месту подачи топлива и количества форсунок на три типа: одноточечные или моновпрыск, многоточечные или распределенные, непосредственные.

- одноточечные или моновпрыск, подразумевает под собой для всех цилиндров одну форсунку во впускном коллекторе.

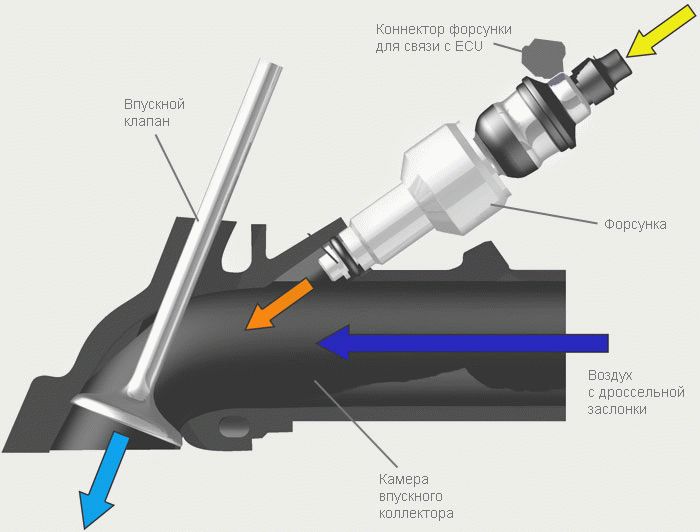

- многоточечные или распределенные, у отдельного цилиндра индивидуальная форсунка, вводящая топливо в коллектор;

- непосредственные, схожи с дизелями, топливо при помощи форсунок, подается прямо в цилиндры.

Самым простым считается одноточечный впрыск. В нем наименьшее количество электроники, но он также менее эффективен. При помощи управляющей электроники, снятая с датчиков информация мгновенно меняет параметры впрыска. Для системы с моновпрыском также подходят карбюраторные двигателя и при этом почти не требуют конструктивных переделок или технических изменений. Моновпрыск более экономичный, чем карбюратор, да и имеет большую природоохранную чистоту и относительную стабильность. Недостатками моновпрыска считаются: плохая приёмистость двигателем и садок бензина на стенках коллектора.

Система одноточечного впрыска является первым шагом, которым смой показать лучшие данные, чем карбюраторные системы, и удовлетворял требования того времени.

В многоточечных система, топливо, индивидуально подается к каждому из цилиндров. По сравнению с одноточечными, имеет мощнее распределенный впрыск, более экономичный, но ко всему этому намного сложнее. При монтирование такого впрыска мощность двигателя увеличивается на 6 – 10 процентов.

Главными преимуществами многоточечной системы являются:

- автоматическая настройка и отточенное наполнение цилиндров. В результате чего предельная мощность автомобиля разгоняется намного быстрее;

- из-за близко впрыскиваемого возле впускного клапана бензина, уменьшается его потеря на оседание и воплощается в действие более правильная регулировка подачи топлива.

При помощи простых принципов непосредственный впрыск оптимизирует сгорание смесей и повышает КПЛ бензиновых двигателей. А именно: более точно подает топливо, лучше смешивает его с воздухом и в зависимости от работ двигателей, компетентней руководит подачей готовой смеси. Плюсами непосредственного впрыска можно считать: потребление меньшего количества топлива, чем обыкновенные впрысковые двигателя; гарантируют более быстрое ускорение машины; имеют более частый выхлоп; за счет большой степени сжатости обеспечивают более мощною литровую мощность; быстрое охлаждение воздуха в цилиндрах. Для нормальной работы им необходим качественный бензин с малым количеством серы механических примесей в его содержании.

А как показывает практика, ныне в России и Украине действует несоответствие ГОСТам, а именно повышенное содержание серы, углеводородов и бензола в составе бензина. По российско-украинским стандартам на 1 килограмм топлива приходится 500 мг серы, а по Евро 4 – 50 мг, Евро 3 – 150 мг, Евро 5 – вообще всего 10. Из-за большого количества серы и води в состав бензина, на поверхности деталей активизируется коррозионный процесс. А также находящийся в нем мусор способствует изнашиванию калиброванных отверстий форсунок и плунжерных пар насосов. Вследствие чего понижается рабочее давление насоса. После чего ухудшается равномерная работа двигателя и его характеристики.

Компания Mitsubishi, была первой, кто применил непосредственный впрыск на серийных автомобилях. И именно поэтому возьмем для просмотра устойчивости и принципа действия непосредственного впрыска двигатель GDI (Gasoline Direct Injection). Соотношение топлива при сгорание сверх объединенной смеси, в двигателях GDI должно быть 35-40 к 1. Предельно возможным для инжекторных двигателей с распределенным впрыском соотношение равняется 20-25 к 1. При большем избытке воздуха, переобъединенная смесь не будет воспламеняться. Распыленное топливо имеет вид облака и в двигателях GDI находится возле свечи зажигания.

Вследствие этого, переобъединенная смесь сходственная к стехиометрическому составу и легко воспламеняемая, а остальные смеси по сравнению с этой имеют меньшую склонность к детонации.

Благодаря последним обстоятельствам, повышается степень сжатия, а вследствие, увеличивается мощность и крутящий момент двигателя. А также воздушный заряд, попадающий при впрыске в цилиндр более охлажденный, чем улучшает наполнение цилиндра, и снижает вероятность детонации.

Основными конструктивными несходствами GDI от простых двигателей являются:

- ТНДВ (топливные насосы высокого давления). Похожий на ТНДВ дизельного двигателя механический насос, способный развить давление в 50 бар;

- при различных режимах работы двигателей, форсунки и вихревый распылитель образовывают форму топливного факела. При мощностных режимах работы двигателей на впуске будет, проводится впрыск, образующий конический тепловоздушный факел. При сверхбедных смесях, впрыск будет, производится в конце тактов сжатия, а конический тепловоздушный факел отправляется прямо к свече зажигания;

- при помощи выемки на днище поршня, топливо – воздушная смесь посылается к свече зажигания;

- примененные на двигателях GDI вертикальные впускные каналы гарантируют формирование обратного вихря в цилиндрах двигателей, при этом посылая тепловоздушную смесь к свече зажигания, чем улучшают наполнение цилиндров. В обыкновенных двигателях, такие вихри закручены, а противоположную сторону.